Armée de fabrication de clés à molette : la révolution silencieuse des usines mondiales

La division et la refonte des croyances manufacturières

Derrière la production annuelle mondiale de clés à molette dépassant les 2 milliards, il y a une collision féroce entre deux philosophies de fabrication. La chaîne de production intelligente de Yongkang, en Chine, crache du métal à un rythme de deux par seconde, tandis que le marteau de forge centenaire de Solingen, en Allemagne, continue d'effectuer un martelage rituel. La relation symbiotique entre la production à grande échelle et l'artisanat est en train d'être réécrite : la technologie de forgeage à chaud réduit le temps de fabrication d'une seule pièce à 47 secondes, tandis que le processus d'extrusion à froid est obsédé par l'amélioration de la ténacité du matériau de 0,3 %. Ce jeu entre l’efficacité de la fabrication et la durée de vie des produits a donné naissance à un nouveau modèle de collaboration industrielle entre les continents.

La guerre millimétrique de l’évolution de la précision

Dans les scénarios de maintenance spatiale, le jeu de 1 mm des clés traditionnelles peut entraîner des conséquences catastrophiques. Les principaux fabricants ont dépassé le point critique de précision de 0,15 mm, ce qui équivaut à régler les vis au sommet de la Tour Eiffel sans affecter la base. Le modèle spécifique à l'environnement sous vide est équipé d'un système de freinage à fluide magnétorhéologique, qui permet un contrôle de précision d'une seule main dans des conditions d'apesanteur. Les données du laboratoire au sol ont montré qu'après 30 000 utilisations, la précision de morsure du nouveau bloc de mâchoire auto-compensateur maintenait toujours 97,5 % de la norme d'usine.

Une percée secrète dans la science des matériaux

La dernière formule métallurgique augmente la durée de vie à la fatigue de l'acier allié au chrome-vanadium jusqu'à 2,8 fois celle des matériaux traditionnels. Une avancée encore plus étonnante vient de la couche protectrice d'origine biologique - un film moléculaire formé par un extrait de protéine de soja, qui présente des performances antirouille qui dépassent le processus de chromage lors des tests au brouillard salin. Le laboratoire de Pune, en Inde, a réussi à purifier l'acier de qualité aéronautique des déchets de moteurs de motos, réduisant ainsi l'empreinte carbone de 83 % par tonne de matériaux recyclés. Ces innovations pénètrent rapidement dans les gammes de produits de milieu de gamme grâce aux réseaux de fabrication distribués.

Trempe de l'acier dans la fabrication verte

Face à la pression mondiale des tarifs carbone, la transformation environnementale des grandes usines peut être qualifiée d’acte héroïque. Les fabricants du delta de la rivière des Perles ont investi des dizaines de millions de yuans dans un système de traitement des eaux usées, réduisant ainsi les émissions polluantes du processus de décapage et de phosphatation à 1/5 de la norme européenne. Les plus radicaux innovent directement dans les procédés techniques : le renforcement de surface au laser remplace le traitement thermique traditionnel, réduisant la consommation d'énergie de 67 % ; les matériaux d'emballage biodégradables sont complètement décomposés en 180 jours dans le milieu marin. Ces primes vertes se traduisent à terme par un avantage tarifaire de 7 à 12 % pour les produits.

L'éveil industriel des terminaux intelligents

Les clés à molette évoluent vers des terminaux de données. Le capteur de micro-vibrations intégré peut collecter le spectre de défaillance de l'équipement et avertir de l'état de fatigue des boulons en temps réel grâce au réseau de lumières LED de la poignée. La pratique dans les champs pétroliers nord-américains a confirmé que cet outil intelligent a augmenté l'efficacité de la maintenance préventive de 40 % et réduit les temps d'arrêt imprévus de 31 %. La plateforme cloud sur la santé des équipements établie par les fabricants a accumulé plus de 90 milliards de données sur l'état mécanique et reconstruit le système de connaissances de la maintenance industrielle.

Mise à niveau de l’industrie manufacturière sur les marchés émergents

L’expansion des capacités en Asie du Sud-Est s’accompagne de progrès technologiques. La nouvelle usine de la zone industrielle de Haiphong, au Vietnam, déploie directement un système d'inspection visuelle de la qualité par IA pour contrôler le taux de défauts à un niveau historiquement bas de 0,02 %. Ce qui mérite davantage d'attention, c'est l'innovation locale : le revêtement résistant à la corrosion aux cendres volcaniques développé par les fabricants indonésiens prolonge de 3 fois la durée de vie des outils dans des environnements fortement acides ; la ligne de production modulaire lancée par les entreprises philippines peut réaliser une commutation rapide de 200 spécifications. Ces avancées modifient la répartition de la valeur de la chaîne d’approvisionnement mondiale.

Renaissance numérique de l'artisanat traditionnel

La transformation numérique des ateliers centenaires européens est pleine de drames. Un fabricant établi à Krefeld, en Allemagne, a transformé un marteau de forge à vapeur en une installation d'art numérique et a construit une ligne de production de bras robotiques entièrement automatique dans son jardin. Leur nouvelle stratégie est la « valeur ajoutée numérique de précision physique » : chaque clé haut de gamme est livrée avec un modèle mécanique tridimensionnel, et les utilisateurs peuvent voir à travers la répartition interne des contraintes grâce à des lunettes AR. Cette fusion du virtuel et du réel a augmenté la capacité premium du produit à 4,6 fois celle des outils ordinaires.

Carte mondiale de la fabrication collaborative

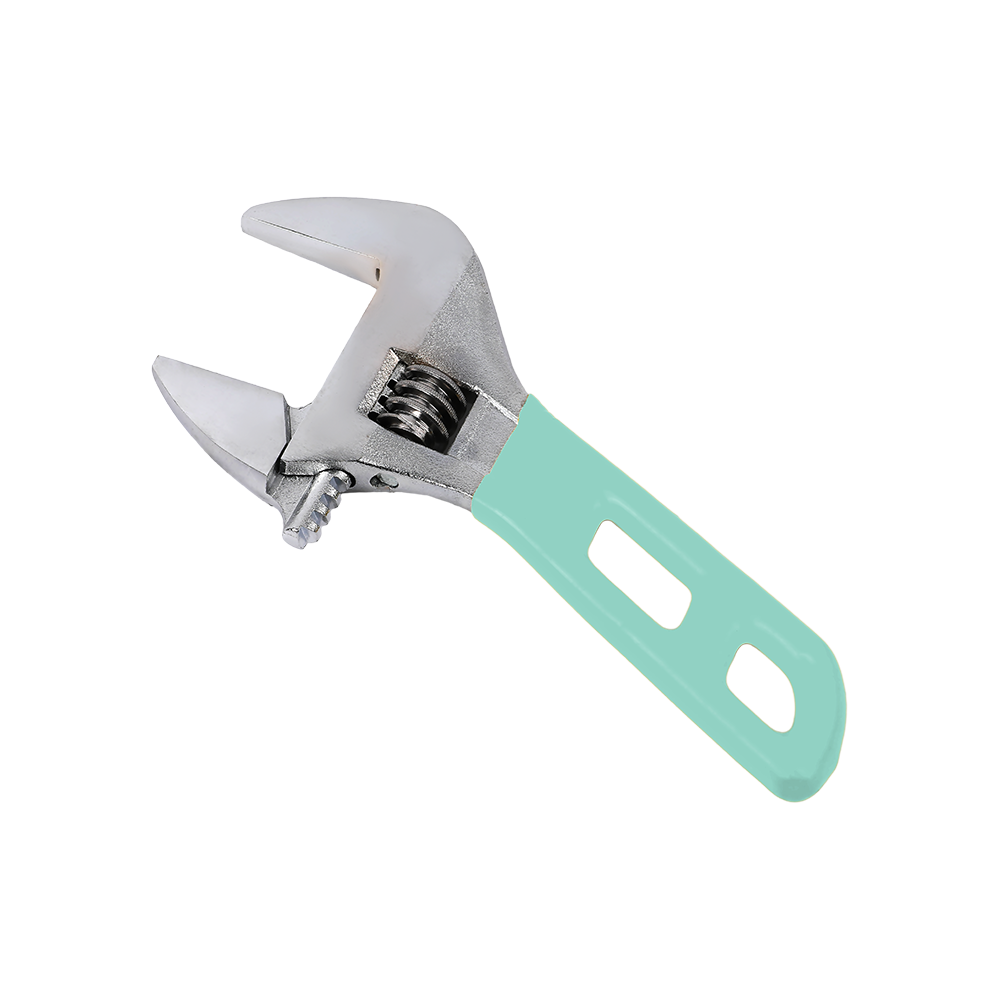

Une scène intrigante est apparue dans le projet de reconstruction syrien : le manche de clé produit en Chine, équipé d'une vis sans fin de précision brevetée en Suède, a finalement été utilisé pour réparer des équipements de production d'électricité de fabrication allemande. Cette collaboration transfrontalière est devenue la norme : les entreprises nordiques fournissent des technologies de traitement thermique, les usines d'Asie de l'Est optimisent les processus de production de masse et les entreprises nord-américaines mènent le développement de modules intelligents. Dans le domaine apparemment simple des clés à molette, une communauté mondiale de fabrication profondément liée s'est formée.

-

Retour